Alimentador de Panela Vibratória com Bowl FeedVer

Os alimentadores com bowl feeder são dispositivos de alimentação automatizados normalmente utilizados nas indústrias de fabrico e montagem para orientar e transportar automaticamente peças a granel para um local especificado. Os alimentadores com discos vibratórios utilizam um acionamento eletromagnético ou um motor excêntrico para acionar um chassis vibratório que faz avançar as peças ao longo de uma pista sob forças vibratórias. Ao conceber a inclinação, a largura e os batentes da pista, as peças são alinhadas numa direção predeterminada e acabam por entrar no processo de produção.

Áreas de aplicação do alimentador de panela vibratória

- Indústria eletrónica: tais como capacitores, resistências, conectores e outros pequenos componentes eletrónicos dispostos e transportados.

- Indústria de ferragens: tais como parafusos, porcas, molas e outras pequenas peças metálicas da alimentação automática.

- Indústria farmacêutica: tais como comprimidos, tampas, peças de seringas da alimentação automática.

- Indústria de plásticos: tais como conchas de plástico, botões e outras peças ligeiras para transporte.

Classificação do alimentador de panela vibratória

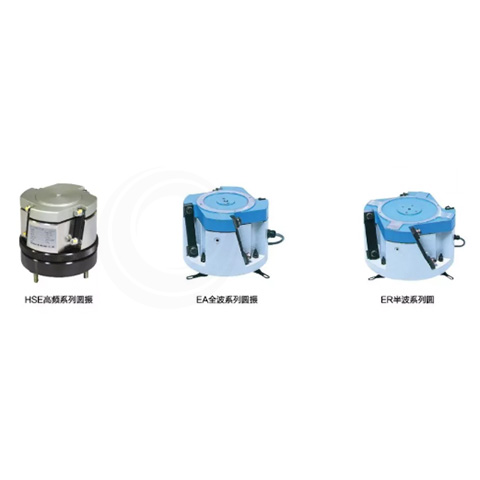

Por frequência

- Alimentador de meia onda (50~90Hz);

- Alimentador de onda completa (100~180Hz);

- Alimentador de alta frequência (180~500Hz);

- Alimentador de acionamento duplo totalmente inteligente.

Estrutura básica do alimentador de panela vibratória

- Parte de acionamento de vibração: vibração circular, vibração direta;

- Parte de alimentação selectiva: disco superior, carril linear, orientando as peças a serem transportadas na direção definida.

- Parte de alimentação: silo, guincho;

- Parte de controle: sensores e controladores ajustam a frequência e a intensidade da vibração para se adequar a diferentes tipos de peças.

Método básico de seleção de peças de trabalho do alimentador de panela vibratória

- Classificação mecânica: A classificação das peças de trabalho é realizada por meio do projeto e da fabricação de diferentes estruturas mecânicas.

- Seleção do sensor: O sensor lê a alteração de dados em um determinado ponto da peça de trabalho e executa a seleção da peça de trabalho.

- Classificação CCD: O CCD lê as alterações no volume geral de dados da peça de trabalho e classifica a peça de trabalho.

- Classificação por vibração tridimensional: As peças de trabalho são classificadas por vibração tridimensional de acordo com as instruções por meio de uma mesa de vibração especial.

Diferença entre a alimentação por disco vibratório inteligente e o de alimentação por disco vibratório normal

- Tipo normal: devido a mudanças nas condições operacionais no local do equipamento, a frequência de ressonância do alimentador frequentemente varia, afetando a velocidade de alimentação. Neste momento, ajustes manuais só podem ser feitos com frequência.

- Tipo inteligente: utiliza um sistema de rastreamento automático para monitorar as mudanças de vibração em tempo real, e o controlador envia automaticamente sinais de controle para ajustes automáticos, para que ele sempre funcione nas melhores condições.

Diferenças no uso de silos e guinchos

- Silo: vibração direta progressiva, pequenas quantidades para o reabastecimento do disco de vibração.

- Guincho: Utiliza um motor para aumentar a altura e reabastecer o silo em grandes quantidades de uma só vez (em princípio, não utilize um guincho para alimentar diretamente uma grande quantidade de material para um disco vibratório rotativo de alta velocidade de uma só vez, pois isso danificará o disco vibratório ao longo do tempo).

Vantagens e desvantagens de usar um alimentador ou um alimentador com várias esteiras para alimentar várias peças de trabalho

Conclusão: As desvantagens superam as vantagens. Um disco para enviar uma variedade de peças de trabalho, pode parecer economizar dinheiro à primeira vista, mas na verdade aumenta a probabilidade de falha; usar um disco de alimentação de vários trilhos também aumenta a probabilidade de falha, o que acabará aumentando os custos. Para equipamentos de automação, "confiabilidade" é a primeira prioridade. Discos dedicados e alimentação de trilha única são as mais confiáveis.

Como os fabricantes de equipamentos de automação devem escolher os alimentadores com discos vibratórios

Alguns fabricantes de equipamentos de automação tendem a projetar o equipamento e, em seguida vão para o suporte do disco giratório; muitas vezes acontece que a o disco vibratório e o equipamento não podem ser acoplados, e até mesmo não precisam terminar, e o custo final será muito maior.

A abordagem correta é: durante o estágio de projeto e concepção do equipamento de automação, você deve se comunicar cuidadosamente com o fabricante do disco vibratório para selecionar o melhor plano de fabricação do disco vibratório. Isso melhorará muito a eficiência, economizará custos e evitará problemas insolúveis em um estágio posterior.

Manutenção diária do alimentador de panela vibratória

Insista na limpeza diária e na limpeza do disco de alimentação, pois a peça de trabalho na rotação do disco terá mais ou menos algum resíduo preso ao disco, se não for limpo em tempo hábil, esses resíduos invisíveis serão endurecidos a longo prazo no disco no caminho do material e na formação de um filme escorregadio invisível, o que dificultará a alimentação do material pela peça de trabalho, afetando a velocidade de alimentação e o trabalho normal.

O significado específico da taxa de realização de 99% a 99,9% na especificação do alimentador

Devido aos diferentes formatos das peças e ao fato de o alimentador ser basicamente feito à mão, não há nenhum fabricante no mundo que se atreva a prometer que “100% do número de alimentações será alcançado, 100% dos materiais não ficarão emperrados e 100% dos alimentadores serão bem-sucedidos” em termos do nível técnico atual. Portanto, a “taxa de realização de 99% a 99,9%” refere-se à probabilidade de sucesso, que é o padrão de especificação definido pela Japan Feeder Association.