Four de Recuit Brillant sous Atmosphère Protectrice

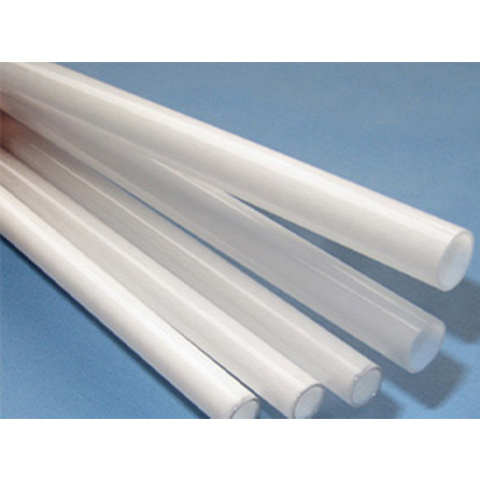

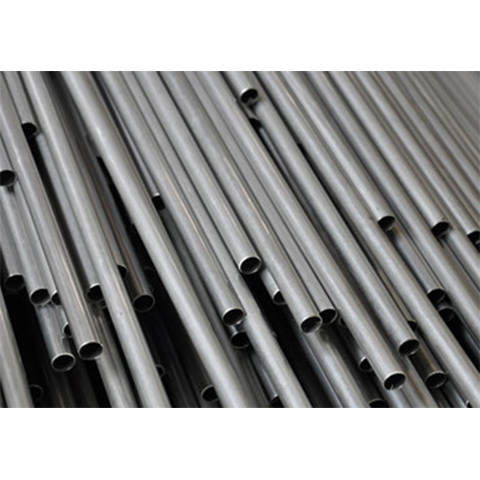

Le Four De Recuit Brillant est principalement utilisé pour le recuit brillant des tubes en alliage à base de nickel et des tubes en acier inoxydable austénitique. Le type de four est plat. Après le recuit, la surface est uniforme et brillante, sans couleur d’oxydation ni taches d’oxydation.

Grades de tubes d’acier traités thermiquement : Tubes en alliage de la série à base de nickel, 301 304 304L 316 316L 321, etc.

Remarque : Avant la production, le matériau recuit doit être dégraissé sur les surfaces intérieures et extérieures du tube, propre et sec, sans aucun oxyde, avant d’entrer dans le four de recuit brillant.

Paramètres Techniques

- Puissance de chauffe : 80~110 kW (puissance réglable et contrôlable)

- Zone de température de chauffe : 3 +1 zones de température (y compris la préchauffe)

- Température de fonctionnement maximale : 1150 °C

- Plage de température de fonctionnement optimale : 900-1080 °C

- Uniformité de la température du four : ±5 °C

- Méthode de contrôle de la température : PID (calcul proportionnel)

- Précision du contrôle du point de réglage : ±1 °C

- Longueur de la table d’alimentation : 1 500 mm

- Longueur de la manche d’alimentation : 4 000 mm (y compris la section de préchauffage)

- Longueur de la cuve du four de chauffe : 4 700 mm

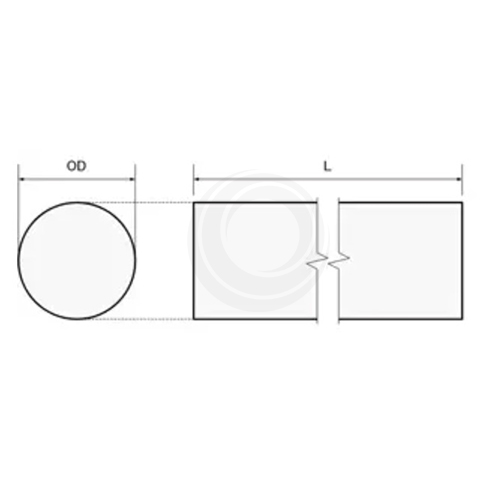

- Taille de la section transversale de la cavité de la cuve du silencieux : 320*180*240 mm (largeur*hauteur*cambrure maximale, nervures ondulées pressées en haut)

- Longueur de la section de la chemise d’eau de refroidissement de l’atmosphère (5 sections) : 9 000 mm

- Longueur du plan de travail de déchargement : 1 500 mm

- Largeur de la porteuse de transmission : 300 mm

- Puissance de transmission : 0,75 kW

- Hauteur maximale d’alimentation : 60 mm

- Gamme de vitesses de transmission : 50~500 mm/min. Contrôle de la fréquence, la vitesse linéaire du support de transmission peut être directement affichée sur le moniteur.

- Tension (tension d’alimentation) : 220 V 60 HZ

- Consommation d’eau de refroidissement (débit) : 16 M3/heure (pression inférieure à 0,25 MPa)

- Température d’entrée de l’eau de refroidissement : 24 °C

- Température de sortie de l’eau de refroidissement : 50 °C

- Dimensions de l’équipement (longueur × largeur × hauteur) : 20 000 × 1 650 × 2 100 mm

- Type de gaz protecteur : Gaz AX (Remarque : Un kilogramme d’ammoniac liquide peut être décomposé en 2,64 m3 de gaz de décomposition de l’ammoniac, les principaux gaz contenant : H2 75 %, N2 25 % [appelé atmosphère AX])

- Débit de charge en azote : 12 m3/hour

- Temps de charge en azote : 15 minutes

- Front and rear rollers (with power): La longueur de chaque rouleau est de 3 mètres. Deux jeux sont nécessaires, chacun d’une longueur de 3 mètres. Les utilisateurs peuvent les fabriquer ou les acheter eux-mêmes.)

- Longueur totale de l’équipement : environ 26 mètres (dont 6 mètres pour les rouleaux avant et arrière).

- Poids total de l’équipement : environ 16 tonnes

Paramètres du four de décomposition :

(Spécialement conçu pour le traitement de recuit brillant des tubes d’exportation) (contenant un dispositif de vaporisation à l’ammoniac)

- Puissance de chauffe : 36 kW (puissance réglable)

- Production de gaz : 30 m3/h

- Température de fonctionnement : 800 — 830 °C

Dispositif de purification :

- Température nominale : 300 °C

- Chauffage de la tour d’adsorption : 3 kW×2 unités

- Capacité de purification : 30 m3/h

- Point de rosée : ≤-60 °C

Composante principale

| N° | Specification | Nom | Fabricant de soutien |

| 1 | BT108C-5 | Indicateur numérique intelligent de contrôle de la température | BOTA |

| 2 | Indexation WRN-133 K | Couple thermoélectrique | Nanjing Jiangsu Optical Instruments Factory |

| 3 | N2-402 | Régulateur de conversion de fréquence à affichage numérique | Taiwan/Tai ’an |

| 4 | KS 200 A/1 200 V | Thyristor | Wister |

| 5 | LC1D | Relais AC | Schneider (France) |

| 6 | DZ20Y 250 A-3 300 | Disjoncteur | CHINT ELECTRIC |

| 7 | ZB/XB | Boutons, molettes | CHINT ELECTRIC |

| 8 | AD16-22 | Voyant de signalisation | CHINT ELECTRIC |

| 9 | Matériau 310S. (40 000 x 300xΦ3) | Ceinture en maille | Jiangsu Qunying |

| 10 | HT135 FeCrAl | Fil de Résistance haute température | Cantel joint venture Factory |

| 11 | Matériau 310S épaisseur 8-10 mm | Moufle pour four de chauffe | Plaque d’entrée |

| 12 | 310 S épaisseur 6 mm | Revêtement de four de décomposition à l’ammoniac | Joint venture Huaxin Group |

| 13 | Z107 16×16×6 mm | Catalyseur au nickel | Haohua Chemical Science & Technology |

| 14 | BWEY2215-1849-1,1 kW | Réducteur à engrenages à axe cycloïdal | TAIXING |

| 15 | Panneau d’isolation haute température 1000×600×25 mm | Fibre résistante à la chaleur du corps du four | Joint venture Isolette |

| 16 | Brique isolante en mullite haute température 230*113*65 mm | Revêtement de four de chauffe | Yixing, Jiangsu |

Composition

Principaux composants : section de préchauffage de l’alimentation, corps du four de chauffe, revêtement du four, composants du moufle en acier résistant à la chaleur, support de transmission, chemise d’eau de refroidissement, système de transmission, boîtier de commande électrique, système de distribution de gaz, dispositif de réglage de la bouche du four, dispositif de sécurité du système et Il se compose de rouleaux avant et arrière et d’autres composants.

Décrit la structure de chaque composant

1. Revêtement du fourneau

Le revêtement du four de recuit adopte la technologie britannique Morgan de fabrication de revêtement composite. La partie supérieure du four est constituée d’un plafond entièrement en fibre, qui est fixé à l’aide de suspensions en acier résistant à la chaleur. Le matériau d’isolation est constitué de couvertures de fibres aiguilletées à haute teneur en aluminium de 40 mm, et sa résistance au feu atteint 1 450°. C. Le revêtement supérieur du four est léger, présente de bonnes performances à haute température et peut être utilisé en continu pendant de nombreuses années sans entretien ; le fond du four est constitué de briques à haute teneur en alumine servant de support au moufle, et le revêtement du four qui l’entoure est entièrement en fibre. Il se caractérise par une moindre fusion thermique, une excellente isolation thermique et une augmentation rapide de la température. En même temps, la température de surface du four est nettement inférieure aux normes nationales applicables à la température de surface des fours à résistance.

2. Moufle

Cette moufle de four brillant est fabriquée à partir de plaques d’acier importées de haute qualité, résistantes à la chaleur et d’une épaisseur de 8 mm (et est accompagnée d’une garantie matérielle 310S). Une fois le soudage terminé, l’étanchéité est testée sous une pression d’eau de 0,3 MPa (la pression d’air réelle utilisée par la moufle est de 0,06 MPa). Afin de garantir que la moufle est moins déformée dans des conditions de température élevée, la partie supérieure de la moufle est pressée en ondulation à l’aide d’une presse de 400 tonnes, ce qui peut réduire considérablement l’ampleur de la déformation à haute température pendant le fonctionnement du four à haute température. L’entretien du réservoir à moufle est simple et pratique, et le remplacement n’affecte ni n’endommage le revêtement du four, les briques réfractaires, le fil du four électrique et d’autres composants.

3. Support de transmission

Le support de transmission utilise un treillis métallique en acier inoxydable résistant à la chaleur comme support de transmission du tube. L’entraînement du support de transmission est contrôlé par un convertisseur de fréquence, et la vitesse est ajustée dans une plage de 50~500 mm/min. Il est également équipé d’un modulateur de fréquence numérique permettant d’afficher directement la vitesse linéaire du support de transmission. Les supports fonctionnant à des températures élevées normales s’allongeront en raison du chauffage. L’équipement adopte des dispositifs d’anti-déviation du guide et de réglage de la tension ainsi que des mécanismes d’expansion et de contraction de la longueur ou d’enfoncement pour maintenir la tension du support avec une productivité maximale et un fonctionnement fluide, garantissant ainsi la stabilité et la fiabilité de la qualité de recuit de la pièce à usiner.

4. Chambre d’entrée et de sortie

La forme générale du four de recuit brillant à haute température est une structure « plate » (l’affaissement de la section de préchauffage et de la section de refroidissement est <15 degrés environ). Les chambres d’entrée et de sortie avant et arrière sont fabriquées en acier de haute qualité (numéro d’acier couramment utilisé Q235-A) et sont pliées en un centre creux. En même temps, les surfaces avant et arrière de la base de travail sont maintenues au même niveau, et des rideaux denses et des portes d’étanchéité à débordement automatique de gaz de protection sont utilisés aux deux extrémités de la bouche du four. L’environnement extérieur du four a peu d’interférences avec le gaz du four, et il n’est pas nécessaire d’utiliser d’autres rideaux d’étanchéité (gaz ou feu) à l’entrée du four, ce qui permet de réduire la consommation de gaz et de garantir la sécurité de la production.

5. Portes avant et arrière

Des rideaux d’étanchéité souples réfractaires à l’extraction manuelle sont installés à l’avant et à l’arrière du four, permettant une entrée et une sortie libres, quel que soit le diamètre du tube. Cela permet de minimiser la consommation de gaz protecteur et de réduire la perte d’énergie thermique ; des barrières en corde réfractaire pour bloquer l’hydrogène sont installées dans les caissons avant et arrière. Il y a plusieurs couches de rideaux d’isolation thermique en tissu de fibres Céramiques Réfractaires .

6. Coquille du Foyer

Le cadre du four est soudé par une combinaison de différents aciers façonnés et de plaques d’acier. L’acier façonné n’est pas inférieur à la norme nationale de manche en acier 120 pour fabriquer une structure de cadre. La coquille du four est faite d’une plaque d’acier de δ=5 mm. Les plaques latérales de la surface du four sont renforcées par des nervures. Les trous pour placer les éléments chauffants sont estampés et formés pour améliorer la qualité du four. La robustesse de l’acier de la coque du four.

7. Section de refroidissement atmosphérique

Notre société fournit un générateur d’atmosphère de décomposition à l’ammoniac adapté. La partie en amont, à l’extrémité arrière du four de chauffage, est une section de refroidissement de l’atmosphère. La partie en amont, à l’extrémité arrière du four de chauffage, est une section de refroidissement de l’atmosphère. La section de refroidissement de l’air est une structure à deux couches, chacune composée de plaques d’acier de chaudière de haute qualité de 5 mm qui sont pliées, formées et soudées. Une plaque de guidage du flux d’eau est placée entre la chambre intérieure et la chambre extérieure, et de l’eau circule pour refroidir la paroi extérieure de la chambre intérieure. Le volume et la température de l’eau peuvent être réglés et détectés. Un mécanisme à rouleaux est placé au fond pour faciliter le déplacement global de la cuve à moufle, et les rouleaux sont assemblés avec des roulements CKS. La section de refroidissement à l’air a des exigences élevées en matière de qualité de soudage. Après le soudage, l’étanchéité doit être testée sous une pression d’eau de 0,2 MPa et garantir une bonne étanchéité, l’absence de fuite, de déformation et de dessoudage lors d’une utilisation à long terme. Un thermomètre à eau est installé sur la surface supérieure de la chemise d’eau, et la surface est peinte avec une peinture résistante à la température et à la rouille.

8. Couverture d’eau de refroidissement

La partie arrière de la section de refroidissement par air est composée de quatre sections de gaines d’eau de refroidissement. Sa fonction est de refroidir les raccords de tubes de circulation dans la gaine intérieure de la couche intermédiaire à ≤60 °C avant d’être déchargé. La couverture d’eau a une structure à double couche, qui est pliée et soudée avec des plaques d’acier de chaudière de haute qualité de 5 mm. Une plaque de guidage du flux d’eau est installée au milieu des chambres intérieure et extérieure pour permettre à l’eau de circuler et de refroidir la paroi extérieure de la chambre intérieure. La qualité du soudage de la couverture d’eau doit être élevée. Après le soudage, il doit être soumis à un test d’étanchéité sous une pression d’eau de 0,2 MPa et garantir qu’il ne fuira pas, ne se déformera pas et ne se dessoudera pas au cours d’une utilisation à long terme. Un thermomètre à eau est installé sur la surface supérieure de la chemise d’eau, et la surface est peinte avec une peinture antirouille et résistante à la température pour éviter la rouille.

9. Section de préchauffage de l’alimentation

La section de préchauffage est la partie avant du four de recuit brillant. Utilisé pour le séchage, le préchauffage des charges froides. Avantages La vitesse de production peut être augmentée, la consommation d’énergie dans la zone de chauffage peut être réduite, la durée de vie du moufle peut être prolongée et la déformation peut être surmontée.

Principaux paramètres techniques :

| N° | Nom | Unité | Paramètre |

| 1 | Puissance nominale | kW | 20 |

| 2 | Tension nominale | V | 380 |

| 3 | Zone de chauffe | | 1 |

| 4 | Mode de connexion | phase | 3 |

| 5 | Température max. | °C | 350 |

| 6 | Température de fonctionnement | °C | 250-350 |

| 7 | Longueur de la section de préchauffage | mm | 1200 |

10. Contrôle électrique

La puissance de chauffage de ce four peut être réglée. Grâce à l’utilisation de fils chauffants supérieurs et inférieurs et à l’excellent revêtement composite du four, la température de traitement peut être portée à 1080 °C en ≤4-6h. Le chauffage adopte un thyristor et un contrôle PID pour déphaser et déclencher un contrôle automatique de la température. En même temps, il est verrouillé avec l’alarme et le cycle de refroidissement de l’eau et le thermomètre de contact de l’électricité pour la surveillance. La température dans les 4 zones est contrôlée par 4 régulateurs de température à transmission de signal thermocouple inséré dans le revêtement supérieur du four. Les composants électroniques sont fabriqués à partir de produits nationaux et étrangers de haute qualité. Il a de bonnes performances, une longue durée de vie, une qualité absolument garantie et peut être utilisé pendant de nombreuses années.

11. Dispositif de génération et de purification par décomposition à l’ammoniac

Conçu et fabriqué conformément à la norme nationale JB6759-93 relative aux dispositifs de production de gaz endothermiques. Le générateur de décomposition à l’ammoniac et le dispositif de purification ont une structure de conception intégrée, qui est belle dans son ensemble et compacte dans sa structure. Il améliore l’ancienne forme de l’appareil de la génération précédente et réalise des opérations superficielles. Toutes les vannes, les jus de débit, les manomètres, les instruments et les boutons sont installés sur le panneau latéral de commande. Le travail est flexible et pratique. Afin de prévenir les accidents, il existe des alarmes de pression d’air et des soupapes de sécurité en cas de surpression, et une interface de purge d’azote d’urgence est laissée sur le four. Le réacteur générateur est soudé avec des tuyaux en acier thermorésistant sans soudure. Les soudures ont passé avec succès la détection des défauts et les tests de pression, et les performances à haute température sont stables. Le réacteur est équipé d’un catalyseur cylindrique hexagonal en nickel, qui est actif à environ 800 °C et peut être réactivé pour une utilisation répétée. Le réservoir intérieur de décomposition à l’ammoniac est constitué d’un tube en acier inoxydable 310S résistant à la chaleur. Le chauffage du four du générateur et de la tour d’adsorption de purification est contrôlé par un thyristor, et la température adopte la fonction d’autorégulation PID. Il est également équipé d’un système d’alarme en cas de fuite du système d’alimentation en gaz du dispositif de décomposition et de purification à l’ammoniac, et d’un manomètre à contact électrique permettant de déclencher l’alarme pour la pression du four du générateur.

Annexation

6 fils chauffants du four de chauffe, 2 fils chauffants du four de décomposition à l’ammoniac, 6 fils tubulaires, 6 jeux de bouchons, 2 tubes de thyristor et 1 thermocouple.

Vidéo

Vidéo