Four d’oxydation | Bande de mailles de noircissement à l’atmosphère protectrice

Conception structurelle du four de noircissement à bande de mailles à atmosphère protectrice : Il est spécialement utilisé pour noircir les Radiateurs électriques en acier inoxydable de différentes spécifications et tailles sous atmosphère protectrice DX, de sorte que les radiateurs électriques en acier inoxydable peuvent être noircis ou verdis (selon le matériau).

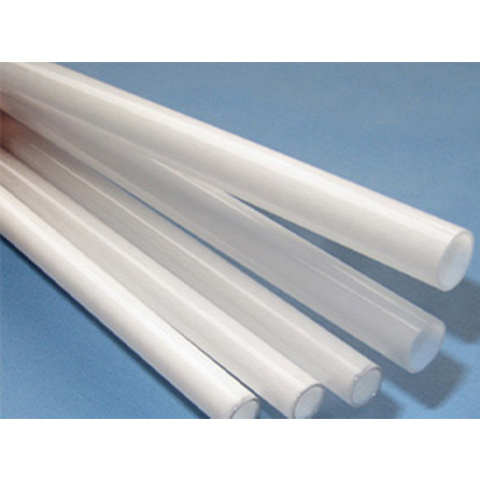

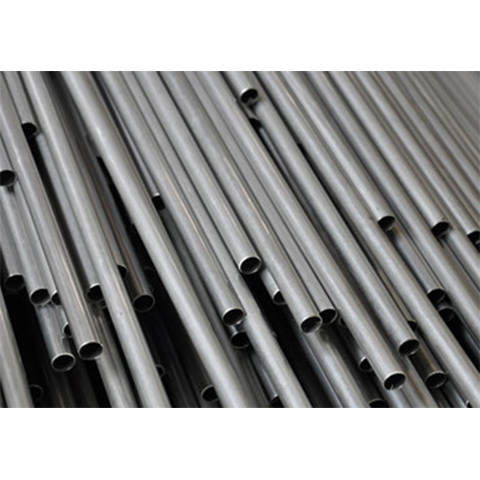

Qualité du matériau traité : SUS304, SUS316, SUS316L, SUS321, 1Cr18Ni9Ti, Incoloy800, Incoloy840, etc.

- SUS304 Le tube est vert après la chauffe ;

- SUS321 Le tube est vert foncé après la chauffe ;

- INCOLOY840 Le tube est noir après la chauffe (Remarque : Ce tube est un matériau importé)

- Conserve la couleur originale de la galvanoplastie après le passage de l’aiguille terminale dans le four.

Cet équipement est utilisé pour former un film d’oxyde sur la surface des radiateurs électriques en acier inoxydable, ce qui est appelé le Traitement Thermique chimique de noircissement. Sa caractéristique est que dans un four rempli de gaz DX à point de rosée élevé, de gaz de charbon ou de propane, après chauffage et refroidissement, une couche de treillis poreux solide et uniforme de Fe3O4 cubique à corps centré et de film Cr2O3 à cristaux hexagonaux se forme à la surface des radiateurs électriques. La résistance à l’oxydation à haute température des radiateurs électriques est améliorée.

Après le noircissement, la surface du radiateur électrique ne présente pas de couleur d’oxydation ni de taches d’oxydation, et la forme et la taille des raccords de tubes sont uniformes. Le four est doté d’une structure en microarche, d’une belle apparence et de performances excellentes et fiables.

Principaux paramètres techniques

| N° | Nom | Unité | TH04-420 | Remarques |

| 1 | Puissance nominale | kW | 100-130 | Puissance réglable et contrôlable |

| 2 | Tension nominale | V | 380 | |

| 3 | Température max. | °C | 1 100 | |

| 4 | Plage de température optimale de fonctionnement | °C | 1040-1080 | Réglable et contrôlable en continu |

| 5 | Dimensions de la section de la cavité de la Moufle | mm | 4 960*420*140 | Longueur * largeur * hauteur |

| 6 | Dimensions globales de l’équipement | mm | 15 960*1940*1980 | Longueur * largeur * hauteur |

| 7 | Hauteur d’alimentation du four | mm | 80 | |

| 8 | Nombre de zones de chauffe | | 3 +1 | Section de préchauffage |

| Méthode de contrôle de la température | | PID | Calcul proportionnel |

| 9 | Largeur de la sangle | mm | 400 | 310 S |

| 10 | Vitesse d’entraînement de la courroie | mm/min | 50~500 | Affichage en ligne de la vitesse de course |

| 11 | Puissance de transmission par courroie | kW | 1,1 | |

| 12 | Élément chauffant | | Fil de résistance en fer, chrome et aluminium | HT135 |

| 13 | Uniformité de la température du four | °C | ±5 | |

| 14 | Précision du thermomètre de contrôle | °C | ±1 | |

| 15 | Consommation d’eau de refroidissement | m3/h | 12 | |

| 16 | Atmosphère du four | | Atmosphère protectrice DX | |

| 17 | Production de gaz DX | M3/h | 25 | Quantité de four de noircissement 25 m3/h |

| 18 | Consommation d’eau de refroidissement | M3/h | 2 | |

| 19 | Température d’entrée de l’eau de refroidissement | °C | 23 | |

| 20 | Température de sortie de l’eau de refroidissement | °C | 50 | |

| 21 | Poids brut de l’équipement | Tonnes | 12 | |

Le matériel principal et les fabricants associés

| N° | Spécification de type | Nom | Fabricant associé |

| 1 | SRS1 SRS3 | Thermomètre de contrôle de la température | Shima electric |

| 2 | PAC30A | Régulateur de puissance | Beijing Ximandon |

| 3 | Ai-3706MJ1J1L0 | Enregistreur sans papier | Eutron |

| 4 | Indexation WRN-133 K | Couple thermoélectrique | Nanjing Unison |

| 5 | FC51 1,1 kW | Régulateur de conversion de fréquence à affichage numérique | Danvers |

| 6 | CJX1, JZC1 | Contacteurs et relais AC | Chint Electric |

| 7 | DZ20Y 250A-3300 | Disjoncteur | Chint Electric |

| 8 | LAY39 | Boutons et molettes | Siemens APT |

| 9 | AD16-22 | Voyant de signalisation | Siemens APT |

| 10 | 310 S épaisseur 8 mm | Moufle pour four de chauffage | Matériel importé |

| 12 | Panneau d’isolation haute température 1000×600×25 mm | Fibre réfractaire pour corps de four | Joint venture Isolette |

| 13 | BWEY2215-1849 — 0,75 kW | Réducteur à engrenages à axe cycloïdal | Jiangsu Guomao |

| 14 | 400*33 500 mm | Convoyeur à bande résistant à la température | Configuration de notre usine |

Composition du four de noircissement

Il se compose principalement des éléments suivants : four de préchauffage, corps du four de chauffage, moufle en acier, résistant à la chaleur, manchon de refroidissement de l’eau, dispositif de transmission, dispositif de distribution des gaz, dispositif de réglage du four, dispositif de sécurité du système, etc.

Introduction à la structure de chaque partie

Four de préchauffage

Le four de préchauffage est le composant frontal du Four De Recuit Brillant et est utilisé pour le séchage et le préchauffage des charges froides. L’avantage est que la vitesse de production peut être augmentée, la consommation d’énergie de la zone de chauffage peut être réduite, la durée de vie de la cuve du moufle peut être prolongée et sa déformation peut être évitée. La zone de préchauffage utilise une plaque d’acier au carbone d’une épaisseur de 5 mm, et la température est contrôlée entre 300 et 500 °C.

Revêtement de four

Le revêtement du four de noircissement adopte une technologie de fabrication de revêtement composite. La partie supérieure du four est un plafond entièrement en fibre, fixé par soudage par points en acier résistant à la chaleur ; le matériau d’isolation du côté du four est superposé à une couverture en fibre aiguilletée en aluminium de 20 mm, et sa résistance au feu atteint 1450 °C. La structure de revêtement du four est légère, présente une bonne résistance aux températures élevées et peut être utilisée en continu pendant de nombreuses années sans entretien. Le fond du four est fait de mullite, un nouveau matériau, et des briques à haute teneur en alumine sont utilisées comme support de moufle. Le revêtement supérieur est entièrement en fibre, ce qui permet une faible consommation de chaleur, une excellente isolation thermique, une augmentation rapide de la température, et la température de surface du four est nettement inférieure à la température de surface du four à résistance standard national.

Moufle

La moufle de four noircissant de cette invention est constitué de plaques d’acier inoxydable 310 S résistant à la chaleur, qui sont formées et soudées par moulage par compression. Une fois le soudage terminé, un test d’étanchéité est effectué sous une pression d’eau de 0,3 MPa ; afin de s’assurer que le moufle est moins déformé dans des conditions de température élevée, une presse de 400 tonnes est utilisée pour presser plusieurs barres ondulées sur les surfaces inférieures et supérieures du moufle afin d’en améliorer la rigidité, et des plaques de renfort sont fixées des deux côtés. Cela a pour effet de réduire de manière significative la déformation à haute température pendant le fonctionnement à chaud du four. Pour le corps du four de type Haval, lors du remplacement du réservoir à moufle, le couvercle supérieur du four peut être soulevé. Le four a une durée de vie plus longue et une meilleure conservation de la chaleur. La température de surface du four est inférieure à 50 °C, ce qui garantit la sécurité et facilite l’entretien.

Bande en maille

La bande en maille est constituée de fils d’acier renforcés, résistants à la chaleur et tissés en croix. Le maillage est uniforme et les crochets sont fermes. Il ne se découple pas et ne se fragilise pas lorsqu’il est soumis à des températures élevées. La qualité est strictement garantie, et les certificats de garantie et les rapports d’essai des matériaux pertinents sont fournis à l’acheteur. L’entraînement de la bande à mailles est contrôlé par un convertisseur de fréquence, et la vitesse est réglée dans une plage de 50~500 mm/min. Elle est équipée d’un modulateur de fréquence numérique qui permet d’afficher directement la vitesse linéaire de la bande en maille.

La bande en maille fonctionnant à une température normale élevée s’allonge lorsqu’elle est chauffée. Elle est ajustée par un dispositif de tension, et le Rouleau de guidage anti-déviation de la bande en maille et le rouleau de support sont installés sur le support de matériau avant pour maintenir en permanence une certaine tension sur la bande en maille et améliorer la stabilité pendant l’opération de la pièce à usiner. Cela permet de garantir une qualité fiable des produits au cours du processus de production.

Chambre d’entrée et de sortie

La forme générale du four de noircissement est une structure en microarche, et le cylindre près de l’entrée avant est équipé d’un traitement d’isolation thermique. La surface de travail de l’avant et de l’arrière de l’ensemble de la ligne est inclinée à un certain angle par rapport à la ligne horizontale (<8°). Ses avantages : lors du travail, la pièce est entièrement en contact avec le gaz protecteur, de sorte que le tube est toujours bien protégé par le gaz pendant le traitement thermique, ce qui permet d’économiser la consommation de la source de gaz et de réduire le coût de production ; en outre, la bouche du four utilise la porte d’étanchéité à débordement automatique du gaz protecteur, l’environnement externe du four a peu d’interférences avec le gaz du four, et la bouche du four n’a pas besoin d’utiliser d’autres mesures d’étanchéité par rideau (de gaz ou de feu). Le panneau est placé à l’intérieur et à l’extérieur de la table de travail, et les deux côtés de la table de travail sont équipés d’une plaque d’accrochage protectrice.

Portes avant et arrière

L’avant et l’arrière du four sont équipés de rideaux à joints souples résistants au feu, tirés à la main, qui peuvent entrer et sortir librement, quel que soit le diamètre extérieur de l’appareil de chauffage électrique, de manière à minimiser la quantité de gaz protecteurs et à réduire les pertes de chaleur ; afin d’ajuster la hauteur de l’alimentation, les portes avant et arrière du four sont dotées de plaques à volets en acier inoxydable réglables à proximité de l’ouverture du four. La boîte est équipée de plusieurs couches de tissu en fibres céramiques réfractaires de 3 mm, qui constituent un rideau d’isolation thermique.

Coquille de foyer

Le squelette du corps du four est soudé par une combinaison de diverses sections et plaques d’acier, et l’acier de la section n’est pas inférieur à la norme nationale d’acier de 120 canaux pour faire la structure du cadre. La coque du four est faite d’une plaque d’acier de δ=5 mm, le renforcement de la pression de la plaque latérale du four et le trou où est placé l’élément chauffant sont estampés pour améliorer le degré d’acier de la coque du four. L’ensemble de la coque du four est relié de haut en bas par des vis. L’intérieur du four a besoin d’être entretenu. Il suffit de démonter les vis, de soulever la coque supérieure pour l’entretien, sans impact sur le fil du four, etc., ce qui permet de réaliser des économies substantielles sur les coûts des pièces d’entretien.

Enveloppe intérieure de refroidissement à l’eau

La dernière moitié du four de chauffage est divisée en 3 sections de dispositif de refroidissement par eau, dont la fonction est de chauffer et de recuire la pièce à travers le refroidissement par eau dans le sandwich à ≤85 °C. L’enveloppe d’eau est à double couche, le manchon intérieur et l’enveloppe sont pliés et soudés avec une plaque d’acier de chaudière de haute qualité de 4~5mm, des exigences strictes sur la qualité du soudage, après le soudage, un test de fuite sous une pression d’eau de 0,6 MPa, et une garantie que l’enveloppe d’eau ne fuit pas lors d’une utilisation à haute température à long terme. Pas de déformation, pas de soudure, l’enveloppe d’eau en usine avant le test de pression d’eau, l’installation supérieure de chaque enveloppe d’eau, la jauge de température de l’eau et le traitement de la peinture de surface.

Contrôle électrique

La puissance de chauffage nominale de ce four est d’environ 120 kW. Grâce à l’utilisation d’un Fil Chauffant électrique pour le chauffage ascendant et descendant et à un excellent revêtement composite, la température peut être portée à la température de traitement en 4 heures environ. La température à trois zones est contrôlée par trois thermocouples insérés dans le revêtement supérieur pour transmettre le signal de température au régulateur de température, qui atteint la température préréglée grâce au régulateur de puissance intelligent et au contacteur. L’élément de contrôle du chauffage adopte un régulateur de puissance de marque internationale de première classe, et son mode de contrôle est le déclenchement par déphasage, c’est-à-dire qu’en contrôlant l’angle de conduction du thyristor pour contrôler l’énergie de conduction du thyristor, de manière à modifier la puissance ajoutée sur la charge. Ce système permet un contrôle précis de la température et un changement de courant en douceur. Le compteur de contrôle de la température est également importé du Japon, et son algorithme de contrôle de la température sophistiqué permet de contrôler la fluctuation de la température à la température de consigne de ±1 °C, et la courbe de température peut être surveillée en ligne grâce à l’enregistreur sans papier. En termes de sécurité, l’entreprise adopte un contacteur, une alarme et une chaîne de mesure de contrôle de la température. En cas de court-circuit ou de défaillance du régulateur de puissance, celui-ci peut automatiquement couper l’alimentation électrique du chauffage dans cette zone de température, de sorte que la température peut être contrôlée efficacement pour protéger les produits du client et le corps du four. Le système de contrôle a été sélectionné parmi des marques réputées au niveau national et international, avec une grande fiabilité, de bonnes performances, une longue durée de vie, une garantie absolue de qualité, afin d’assurer une utilisation à long terme.

Générateur de gaz exothermique DX

Pour le noircissement de l’acier inoxydable :

- Paramètres de l’équipement :

- Puissance : 4 kW

- Taux de production de gaz : 25 m3/h

- Rapport gaz liquéfié/air : 1,1 : 20

- Pression de sortie : 200 mm H2O

- Production de chaleur : 3000 kcal/h

- Vue d’ensemble du principe de préparation du gaz DX :

Le dispositif de génération de gaz exothermique utilise du gaz de pétrole liquéfié, qui est une atmosphère obtenue par refroidissement rapide de gaz bruts combustibles (tels que CH4, C3H8, etc.) et d’air dans une certaine proportion après une combustion incomplète. Au cours du processus de réaction, la combustion libère une grande quantité de chaleur et ne nécessite pas d’apport de chaleur externe, c’est pourquoi on parle d’atmosphère exothermique. En raison des différents rapports entre le gaz des Matières Premières et l’air, il est possible de produire des atmosphères avec différentes compositions de gaz de four, et leurs utilisations sont également différentes. Il s’agit actuellement d’une méthode de noircissement plus avancée. Le four est adapté à la production de masse et garantit la cohérence et la répétabilité du noircissement des raccords de tube.

Le demandeur fournit les conditions

- Alimentation : 380 V AC triphasé, capacité totale ≥130 kVA ; le demandeur doit préparer Les Câbles d’alimentation et les câbles d’alimentation. Il est recommandé que les câbles d’alimentation soient des câbles à gaine en cuivre et caoutchouc 3×1 002 +1×352 (la longueur correspond à la distance entre l’armoire électrique de l’atelier du demandeur et l’armoire à gaz électrique du four, à déterminer sur place), et que les câbles d’alimentation soient de 252 mm et de 100 M. (à déterminer sur place).

- Eau de refroidissement : débit ≥14 M 3/h, pression ≥0,2 MPa, qualité de l’eau conforme aux exigences nationales en matière d’eau industrielle, possibilité d’utiliser de l’eau recyclée ; préparer le matériel d’installation de l’eau de refroidissement (le fournisseur doit fournir la liste sur place en fonction de l’utilisateur, et le demandeur doit la préparer à l’avance).

- Gaz de pétrole liquéfié en bouteille (généralement 200 litres/bouteille) un total de 4 bouteilles de renouvellement interchangeables.

- Après que le fournisseur a formulé des exigences spécifiques concernant l’usine et les autres installations, l’acheteur fournit le plan de l’usine pour l’équipement acheté.

- Le demandeur doit assurer l’installation sur place des matériaux auxiliaires (systèmes externes de canalisations d’eau et de gaz et câbles électriques) et en dresser la liste une semaine avant la livraison ;

- Le fournisseur offre une formation technique gratuite aux opérateurs du demandeur et fournit des certificats de formation au personnel qualifié qui participe à la formation. L’acheteur est responsable de la nourriture et de l’hébergement.

Exigences en matière de conditions d’environnement d’installation

- Le four de noircissement doit être installé dans une usine bien ventilée, d’une hauteur de 4 à 5 mètres ou plus. Toutefois, l’entrée et la sortie de l’équipement ne doivent pas être ventilées ni faire directement face à la fenêtre. Les cheminées d’évacuation doivent être installées à l’avant et à l’arrière de l’appareil, et l’usine doit également avoir accès au plafond. Installez des ventilateurs aux emplacements 2-4. Les câbles électriques internes et les conduites de gaz et d’eau du four de noircissement peuvent être construits en fonction du pont ou de la tranchée requis par votre entreprise. L’eau de retour de l’équipement s’écoule dans le bassin de retour par la fente.

- Les bouteilles de gaz de pétrole liquéfié sont généralement installées à l’extérieur des bâtiments et l’exposition au soleil est absolument interdite. Les bouteilles de gaz de pétrole liquéfié étant des gaz toxiques et volatils, elles doivent être installées dans un endroit bien ventilé, voire équipé d’un dispositif d’aspiration.

- Les dimensions extérieures du bassin de retour doivent être déterminées en fonction des exigences de l’environnement du site de l’utilisateur, mais la taille du bassin de retour ne doit pas être inférieure à 15 mètres cubes.

- Il est recommandé que la tour de refroidissement ait une capacité de traitement de l’eau de 20 mètres cubes par heure, une pompe à eau de 1,5 kW et une hauteur de chute de 20 mètres. Le système d’alimentation doit répondre à ses exigences en matière de puissance.

Don supplémentaire

Four de chauffage, fil de résistance, tube en Porcelaine, 6 jeux

Vidéo

Vidéo