Comment Choisir La remplisseuse Pour Resistances Tubulaires ?

Author:Judy Peng TOPE INT’L CO., LIMITED

©All Rights Reserved. The contents of this document cannot be reproduced without prior permission of the authors.

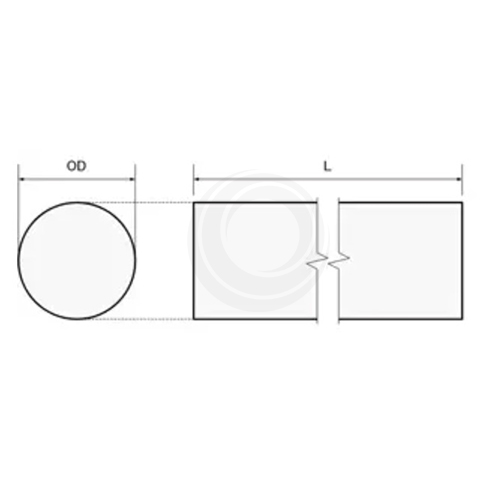

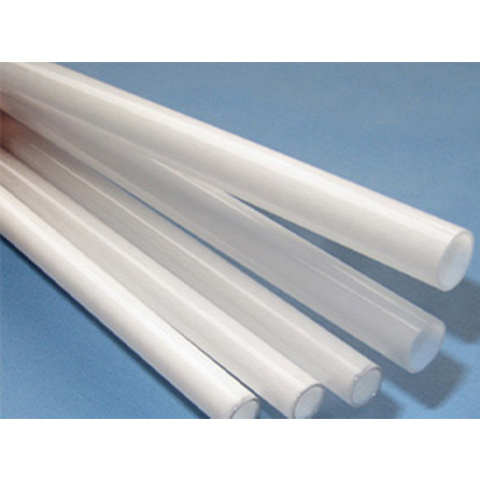

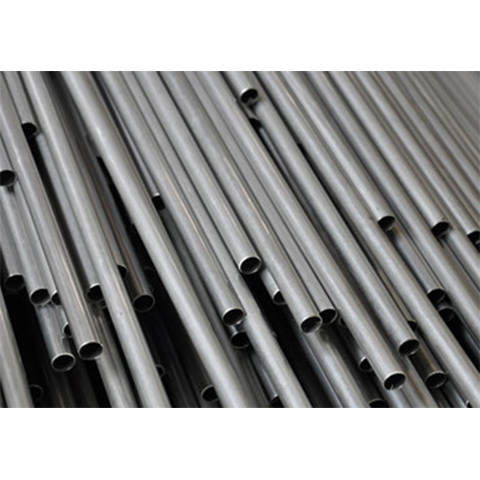

remplisseuses de resistances tubulaires sont utilisées pour le remplissage de Poudre D’oxyde De Magnésium ( Mgo ) de toutes sortes de tubes. Elles sont utilisées non seulement pour assurer la densité de remplissage de MgO, mais aussi pour centrer le Fil Resistif dans le tube.

La fonction de tous les types de remplisseuses de poudre d’oxyde de magnésium est la même, et l’objectif peut se résumer à « centre, solide et rapide ».

- Centre signifie qu’après avoir rempli de poudre, il faut garantir que le fil de résistance se trouve au centre du tube métallique.

- Solide signifie que la densité de remplissage de la poudre d’oxyde de magnésium doit être élevée.

- Rapide signifie que le fonctionnement du processus est simple, rapide et efficace.

Remplisseuse de poudre à simple centralité contre Remplisseuse de poudre à double ou triple centralité

La fonction principale du tube de guidage centralisateur est de faire en sorte que le fil de résistance soit toujours fixé au centre du tube métallique lors du processus de remplissage de la poudre. Ceci afin d’obtenir une bonne isolation et une bonne résistance à la tension pour une performance électrique optimale. Quel que soit le modèle de machine, il est nécessaire de veiller à la centralité du fil de résistance dans le tube. À l’aide du pied d’isolation du tube de guidage, créez une certaine distance entre la paroi intérieure du tube métallique et le fil de résistance. Plus la distance est grande, mieux c’est, mais une précision excessive provoque le blocage de la poudre dans le tube, aussi la distance doit-elle être modérée.

Le plus grand avantage du Remplissage de Poudre à Centralité Unique est que la poudre peut s’écouler en douceur même pour les produits à diamètre de tube ultrafin, car il a un ou deux tubes de guidage de moins que la Double centralité ou la Triple centralité, donc l’espace est relativement plus large. Le plus grand inconvénient est que s’il ne correspond pas à la vitesse de levage, dans le cas où la poudre de magnésium s’écoule trop rapidement, il y aura un blocage (le tube de guidage est bloqué par la poudre de magnésium qui s’écoule). Par conséquent, la vitesse de levage de la Machine De Remplissage de poudre à centralité unique doit être ajustée en conséquence. Les tubes de guidage à deux couches d’une machine de remplissage à double centralité ne sont pas seulement utilisés à des fins de centralité. Le tube de guidage extérieur est essentiellement un canal pour l’écoulement de la poudre de magnésium, et la poudre de magnésium entre dans le tube de chauffage le long de ce canal pendant le processus. Le plus grand avantage de la machine de remplissage de poudre à double centralité est qu’il n’y aura jamais de blocage comme pour la machine de remplissage de poudre à centralité unique. Deuxièmement, il n’y a pas de poussière dans le processus d’ajout de la poudre, ce qui évite la pollution de l’air. La machine de remplissage de poudre à centralité unique est adaptée aux produits à tube court, à diamètre fin et à grand volume, tandis que la machine de remplissage de poudre à double centralité ou à triple centralité est adaptée à la production de masse de produits à diamètre de tube légèrement plus épais et à tube plus long.

Vibration de la Roue Excentrique du Moteur VS Vibration Electromagnétique

La vibration de la roue excentrique et la vibration électromagnétique sont des vibrations latérales qui entraînent les plaques vibrantes à frapper les éléments chauffants tubulaires pour réaliser le remplissage de la poudre. La vibration de la roue excentrique est en fait la rotation de la roue excentrique du moteur qui frappe constamment la plaque vibrante. La force de frappe du tube chauffant est réglée par la roue excentrique de remplacement (la taille du degré excentrique varie). En général, pour les tuyaux de petit diamètre, l’excentrique est de 0,5 mm, et pour les tuyaux de diamètre plus épais, l’excentrique est d’environ 0,5 ~ 1 mm. En utilisant la vibration de la roue excentrique du moteur, en général, elle n’est pas affectée par la fréquence et la tension du réseau électrique, et ce dispositif a une longue durée de vie et ne sera pas endommagé dans des circonstances normales. La fréquence de la vibration de la roue excentrique n’est pas aussi élevée que celle de la vibration électromagnétique.

Le principe de la vibration électromagnétique est d’utiliser un électroaimant pour générer un champ magnétique lorsque le courant passe et un noyau de fer non scellé (bloc de fer) pour produire une résonance. Le noyau de fer absorbé magnétiquement (bloc de fer), après avoir été absorbé et mis en résonance, entraîne la plaque vibrante pour frapper continuellement le caloduc électrique. Pour régler l’amplitude de la vibration électromagnétique (taille de la force), réglez la distance entre le noyau de la bobine et le noyau non fermé (bloc de fer). Pour cette distance, ce n’est pas le plus petit qui est le mieux ni le plus grand qui est le mieux. En général, il est préférable qu’il soit d’environ 1 mm. La fréquence de vibration élevée et la régularité de la vibration électromagnétique sont idéales pour le remplissage de poudre jusqu’à des diamètres de tube ultrafins. Les appareils à vibration électromagnétique sont parfois affectés par la fréquence du réseau électrique et les fluctuations de tension. En outre, en raison du travail en vibration constante, la bobine électromagnétique et le noyau doivent être fixés fermement, sinon la bobine est susceptible de rebondir, de casser les fils de la bobine ou le fil conducteur. Il est important de vérifier régulièrement le noyau (fer) de la plaque vibrante. Vérifiez que la distance de déplacement due aux vibrations n’est pas trop importante, ce qui peut entraîner une brûlure des fils d’enroulement.

Contrôle Électrique VS Contrôle par Programme PLC

La commande électrique est historiquement une méthode de commande générale couramment utilisée dans Les Machines de remplissage de poudre. Les machines de remplissage de poudre les plus récentes peuvent encore utiliser les méthodes de contrôle électrique selon les besoins des utilisateurs. Le contrôle électrique peut réaliser diverses fonctions de la machine de remplissage de poudre, tout en facilitant l’entretien et la réparation par la plupart des fabricants. Les fabricants peuvent également améliorer la fonction de la machine de remplissage de poudre en fonction des besoins réels du processus. La principale caractéristique de la machine de remplissage de poudre contrôlée par le programme PLC est que les étapes opérationnelles des différentes fonctions sont programmées, et s’il y a une situation anormale, le processus s’arrête. Cette fonction permet d’éviter les erreurs humaines ou le fonctionnement de la machine pendant une situation anormale et de protéger la machine. En outre, lorsqu’une situation anormale se produit, elle est affichée sur l’écran tactile, ce qui permet au personnel de maintenance de vérifier facilement la panne. La machine de remplissage de poudre contrôlée par un programme PLC dispose d’une fonction d’alarme de limite pour la hauteur de levage et la hauteur de descente, ce qui améliore la capacité de contrôle automatique.

Conseils pour le choix d’une machine de remplissage de poudre

Sélectionnez le modèle en fonction des caractéristiques techniques de vos appareils de chauffage. Par exemple, si le produit est de petit diamètre et de courte longueur, vous devriez choisir la machine de remplissage de poudre à vibration électromagnétique à centralité unique garantie. Pour un tube ultra-long, vous devez choisir une machine de remplissage de poudre à double ou triple centralité garantie. Pour les produits en acier et en aluminium, choisissez des machines de remplissage de poudre par vibration électromagnétique. En outre, après avoir choisi un modèle, lors de la commande de la machine, veuillez nous fournir les données pertinentes des appareils de chauffage.

Quelques points à noter :

- Les données fournies ne doivent pas être trop larges pour la compatibilité. Un ensemble d’appareils de remplissage pour produire un produit spécifique. Par exemple, il est préférable de n’adapter les tubes de guidage de remplissage qu’à un ou deux types de bobines, sans que cela soit trop compliqué.

- Indiquez avec précision la gamme et les spécifications réelles de la matière première à utiliser, ainsi que la tolérance maximale.

- Fournissez les données relatives aux autres matériaux auxiliaires (par exemple, poudre de magnésium, baguette de plomb, bouchons en plastique, etc.) En outre, indiquez la capacité souhaitée pour la machine. Vous pourrez alors choisir la machine de remplissage de poudre la plus appropriée.